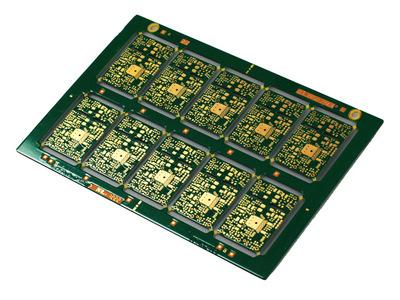

一个小小的线路板上面布满了各种各样的元器件,而这项工作的前提条件应当是pcb设计工作的有效进行,如果想要足够小,足够好时,那么就应当实现拼版pcb设计,这么做不但可以避免板材的浪费,还能够降低成本,可是为了达到实现目的,有哪些问题要注意呢?详情且看下文:

东莞市博远电子有限公司的技术人员指出来,为了有效地实现pcb设计拼版工作,需要针对性地设计Mark点、V型槽、工艺边。下面就一一来概括下。

第一点是pcb设计拼版外形。我们从大意上讲,pcb设计拼版样时,外框需要采用闭环设计,只有这样才可以确定它不受到变形的影响;同样,pcb设计时,拼板的宽度也有限制,最好是能够≤260mm(SIEMENS线)或≤300mm(FUJI线);如果需要自动点胶,PCB拼板宽度×长度≤125mm×180mm;除此之外,pcb设计的外形应当尽量接近于正方形才可以。

第二点是pcb设计时的V型槽。开V型槽后,剩余的厚度X应为(1/4~1/3)板厚L,但最小厚度X须≥0.4mm。对承重较重的板子可取上限,对承重较轻的板子可取下限。除此之外,V型槽上下两侧切口的错位S应小于0.1mm;由于最小有效厚度的限制,对厚度小于1.2mm的板,不宜采用V槽拼板方式。

第三点是pcb设计的Mark点。在设置基准定位点时,一般情况下定位点的周围应当预留出大于1.5毫米的无阻焊区;除此之外,用来帮助贴片机的光学定位有贴片器件的PCB板对角至少有两个不对称基准点,整块PCB光学定位用基准点一般在整块PCB对角相应位置;分块PCB光学定位用基准点一般在分块PCB线路板对角相应位置。还有值得一提的是对于引线间距≤0.5mm的QFP(方形扁平封装)和球间距≤0.8mm的BGA(球栅阵列封装)的器件,为提高贴片精度,要求在IC两对角设置基准点。

第四点是pcb设计时的工艺边。大家要清楚地了解道拼板外框与内部小板、小板与小板之间的连接点附近不能有大的器件或伸出的器件,且元器件与PCB线路板的边缘应留有大于0.5mm的空间,以保证切割刀具正常运行。

第五点是板上定位孔要合理有效。在pcb设计的过程中,往往用于线路板的整板定位和用于细间距器件定位的基准符号,原则上间距小于0.65mm的QFP应在其对角位置设置;用于拼版PCB子板的定位基准符号应成对使用,布置于定位要素的对角处。特别是一些大的元器件一定要事先预留好定位柱或者定位孔,重点如I/O接口、麦克风、电池接口、微动开关、耳机接口、马达等。

想要做好一个pcb设计者的工作,那么就一定要合理地运用好拼版设计,同样还要综合一下生产的因素,只有做到方便加工,才可以提高生产时的效率,才能够把生产成本降低下来,由此能够看出来这方方面面的细节是何等的重要。